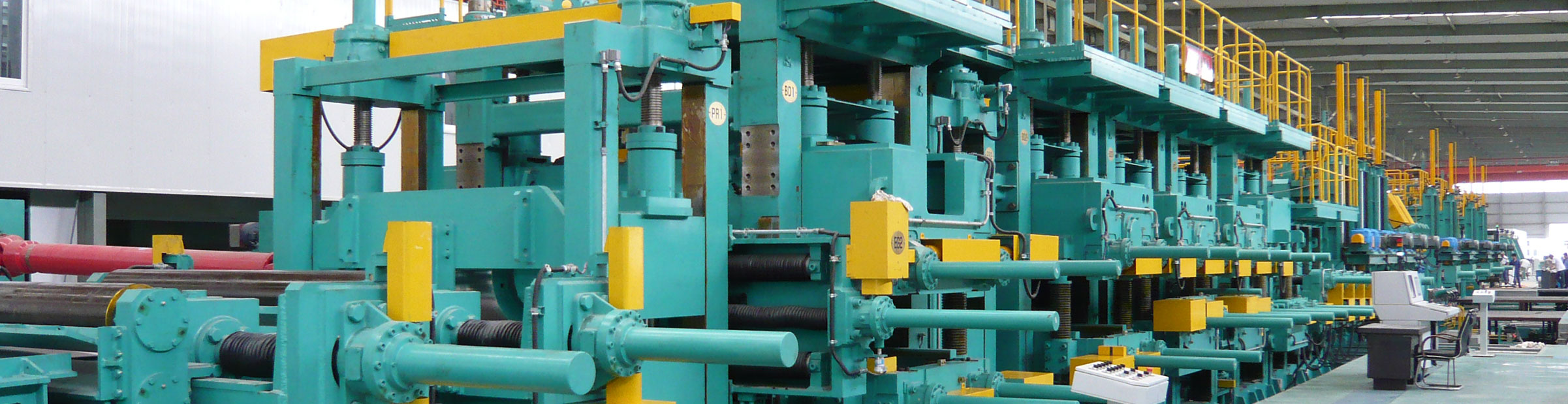

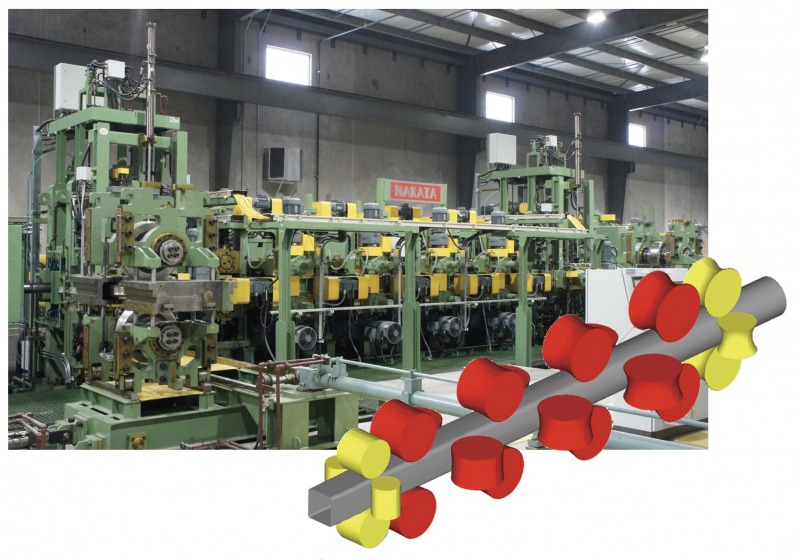

フォーミングからフィンパス、サイジングまで、

FEM解析技術によって一貫してデザインされた理想成形ミル設備、

さらに最高のチューブ・パイプを製造するための独自技術がミルセクションには注がれております。

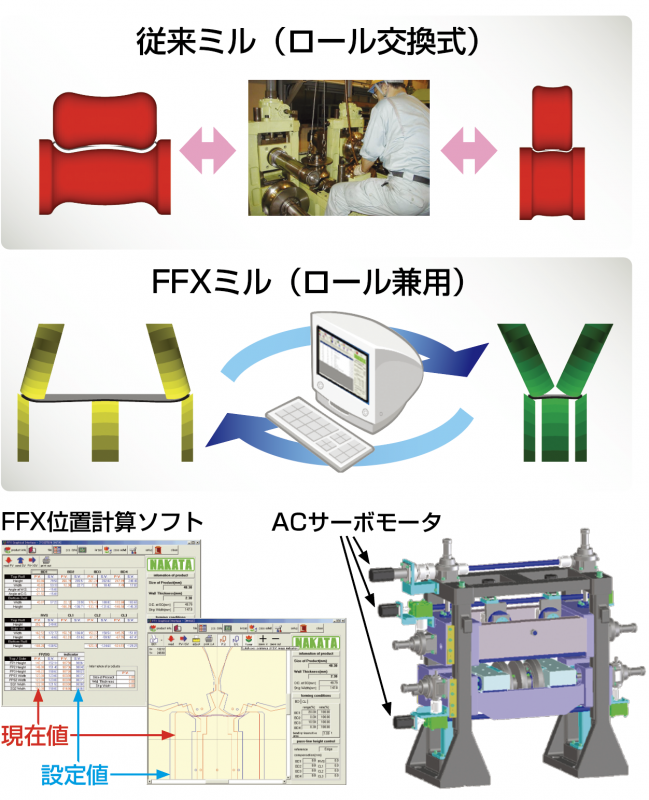

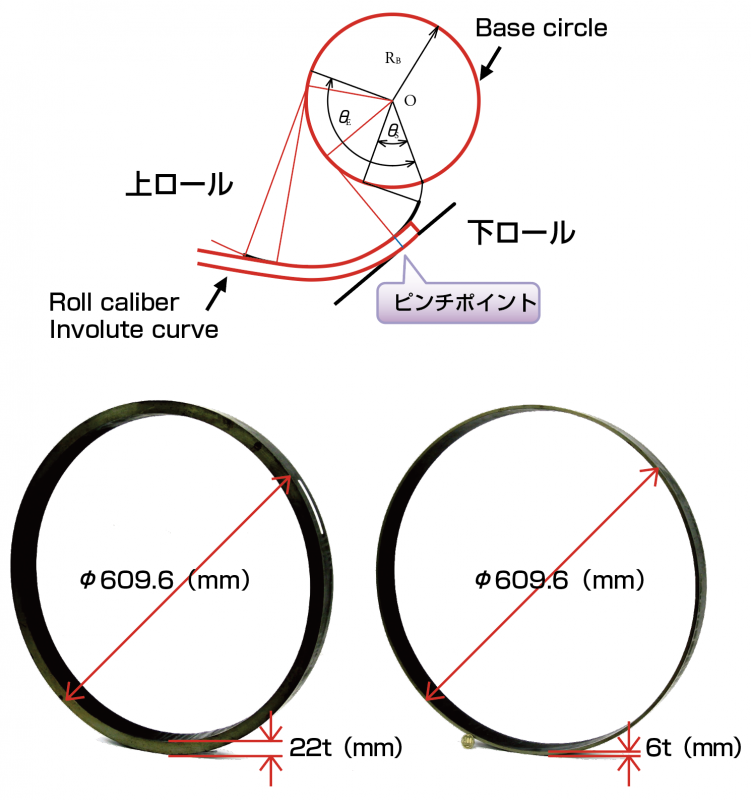

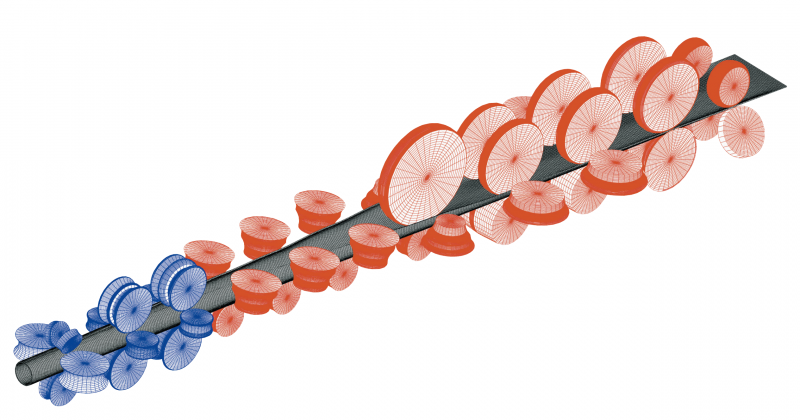

最先端技術によって開発されたFFX Millの大きな特長は、製品径や板厚、鋼種の変更等、多種に渡る生産条件でもフレキシブルに対応するインボリュート曲線を持つ可動式ロールにあります。FFXはブレークダウンロールの「完全兼用化」を実現するだけでなく、「NC制御化」により最適なロール成形条件が再現でき、また、高延性で寸法精度並びに溶接部精度の良い高品質な製品が生産出来ます。

● ロールを交換することなく大径から小径までの鋼管を製造可能(外径比1:3)

● NC制御による高精度なロール位置決め

● インボリュート曲線ロールによる成形曲率のコントロール

● 沿い曲げによる安定成形

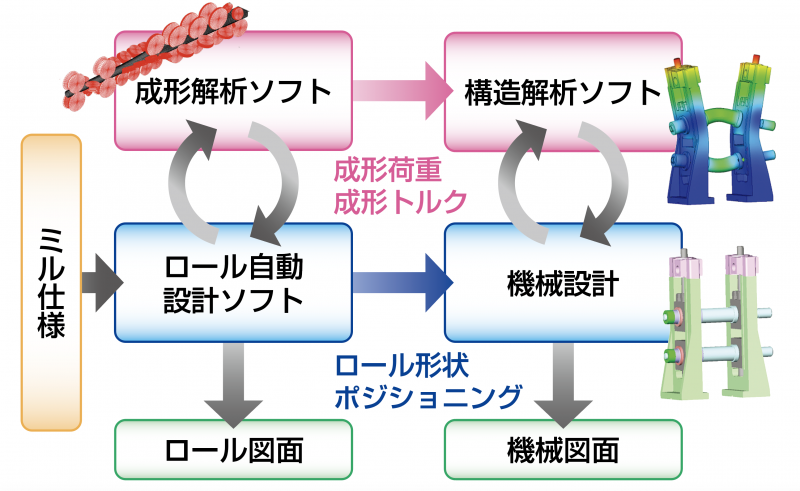

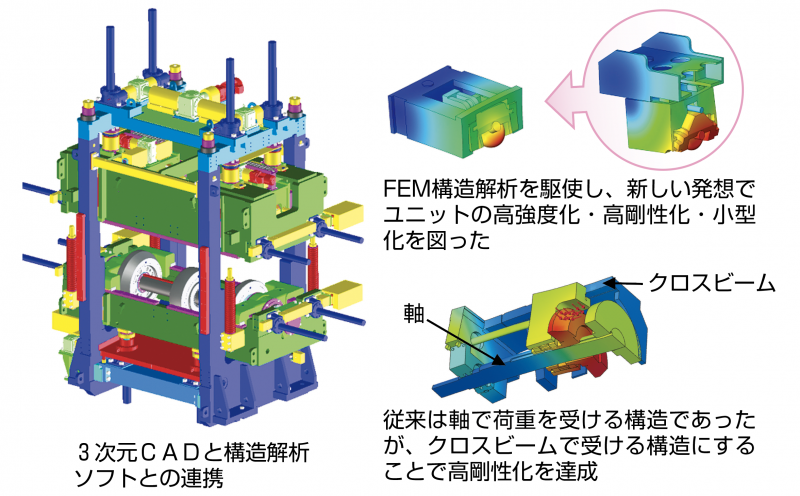

成形解析ソフトと構造解析ソフトの連携による合理的な剛性・強度を持った機械設計

ロール成形固有の特性に配慮した

解析ソフトの独自開発

高速・大容量処理を可能にした

並列処理システムの構築

3次元CADと構造解析ソフトを連携した、コンパクトで合理的な高強度・高剛性構造

1. ロール交換・調整作業の大幅軽減

2. 製品品質向上

(溶接品質、寸法形状、機械的性質)

3. 資材節減

● 成形ロール(従来比半減)

● 鋼材節減 (発生屑従来比≒1/3)

● 加工エネルギー節減(従来比≒20%削減)

4. 電縫管マーケットの拡大

● 高強度鋼など難成形材への適応

● 企業の新規参入促進

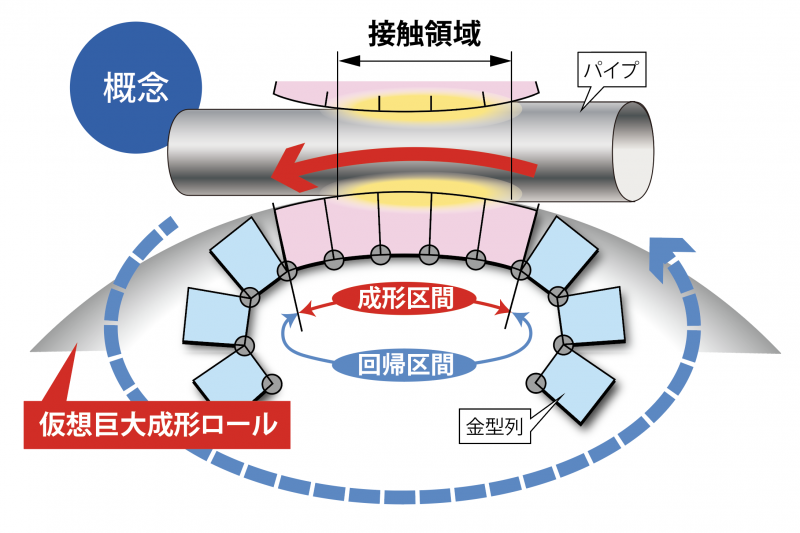

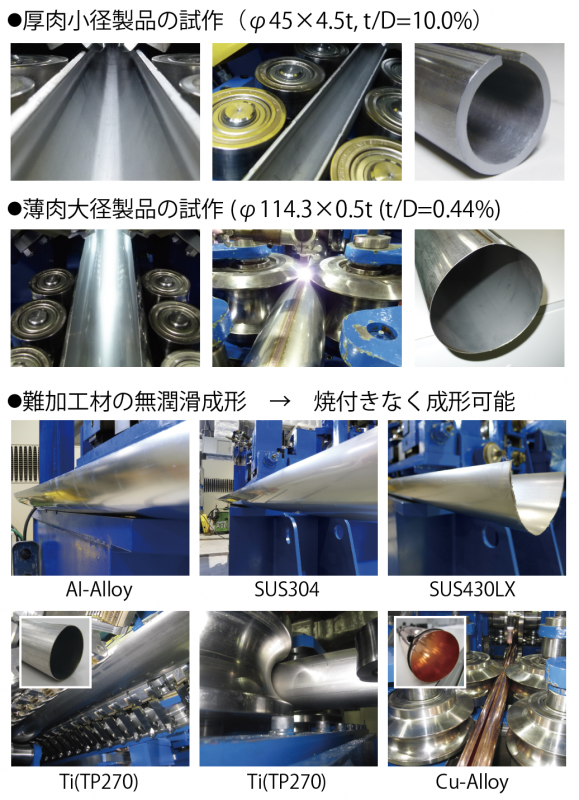

ODF Millは連結された多数の金型が無限軌道上を旋回し、金型が被成形材と接触する成形区間で巨大成形ロールと同等な孔型を形成する新しい成形方法/装置です。材料とのすべりが生じず、極薄肉の大径管から厚肉の小管まで安定成形を可能にしました。本成形法は造管設備の各成形工程に適用可能です。

巨大直径の成形ロールを使用する!

● プレス成形のような断面内の二次元変形に近付く

● 被成形材との接触面積が増え、接触応力が下がり、さらに周速差が小さくなる。

● ただし、巨大成形ロールの製作は実現困難である。

成形直下でのみ巨大成形ロールと

同等の孔型を形成すればよい!!

ロールの代わりに金型列を採用!

成形区間では金型列は密着して一体の巨大成形ロールと同等の孔型を形成し、それ以外の区間では密着していた金型列が個々に離れて最短経路で回帰するのが特徴です。

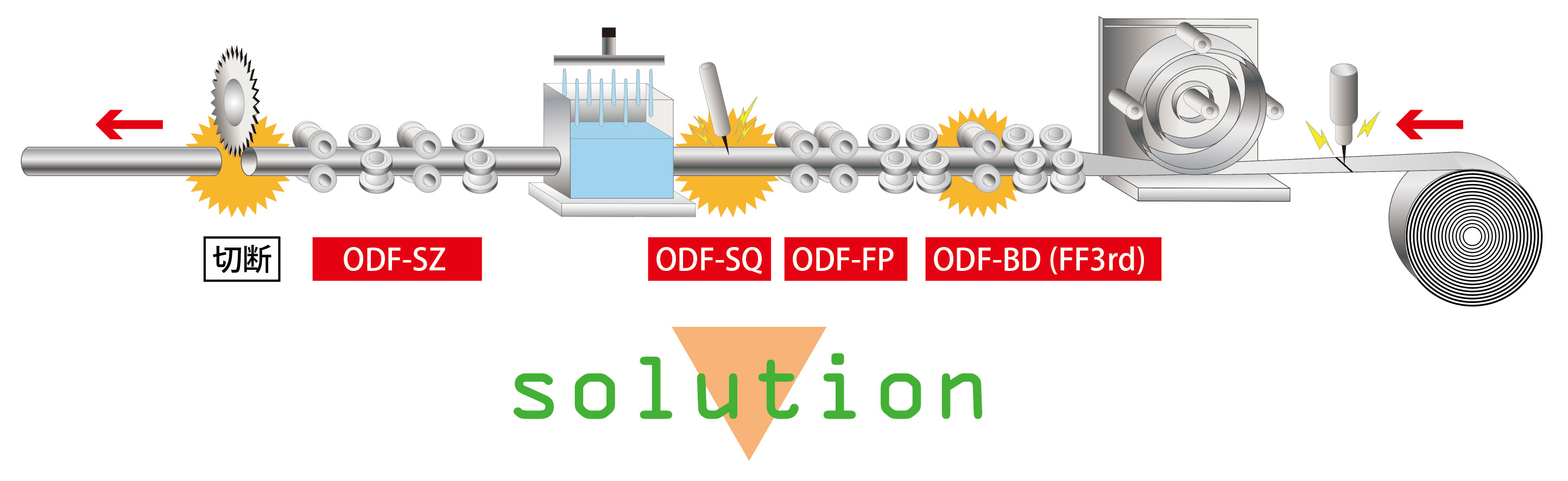

ロール成形の各工程に「ODF」を適用すると様々な問題が解決します!

難加工材の成形や、厚肉小径から薄肉大径まで広範囲な製造が可能

| No. | 製品寸法 | 素材の種類 |

|---|---|---|

| 01 | 45.0×0.4t | 銅合金(C1220R-1/2H) |

| 02 | 45.0×3.2t | 炭素鋼(SPHC) |

| 03 | 45.0×4.5t | 炭素鋼(SPHC) |

| 04 | 63.5×0.6t | オーステナイト系ステンレス鋼(SUS304) |

| 05 | 63.5×0.6t | フェライト系ステンレス鋼(SUS430LX) |

| 06 | 63.5×1.0t | マグネシウム合金 |

| 07 | 63.5×1.5t | 炭素鋼(SPCC) |

| 08 | 63.5×1.6t | アルミニウム合金(5052R-H32) |

| 09 | 63.5×3.2t | 炭素鋼(SPHC) |

| 10 | 114.3×0.5t | オーステナイト系ステンレス鋼(SUS304-2B) |

| 11 | 114.3×0.7t | オーステナイト系ステンレス鋼(SUS304-2B) |

| 12 | 114.3×3.0t | アルミニウム合金 |

| 13 | 114.3×4.0t | アルミニウム合金 |

| 14 | 63.5×1.0t | チタン(TP270) |

| 15 | 114.3×1.0t | 高張力鋼(Ys=900MPa) |

| 16 | 114.3×2.0t | 高張力鋼(Ys=760MPa) |

| 17 | 114.3×3.2t | 炭素銅(SS400) |

| 18 | 114.3×6.0t | 炭素銅(SS400) |

| 19 | 45×1.0t | 高張力鋼(Ys=900MPa) |

| 20 | 45×2.0t | 高張力鋼(Ys=760MPa) |

フィンパスはFFXの成形を受けて最高の溶接環境を造る成形行程の重要な役割を担うミル。NAKATAはFEM解析により、十分な剛性と最適なロール形状を提供いたします。さらに、独自に工夫された、ロール交換「Quick Change System」は作業者の負担を大幅に削減し、生産性の向上に貢献いたします。

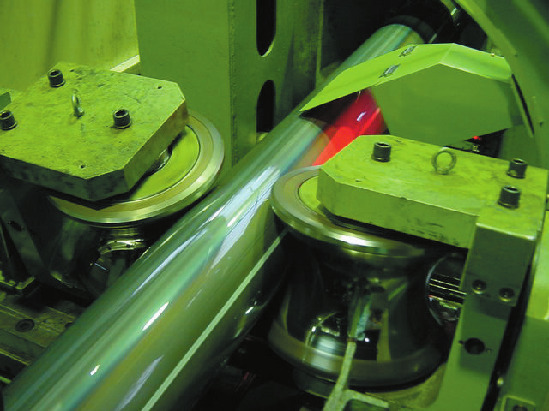

溶接関連設備は、スクイズ、加熱装置および内外面ビード処理装置から構成され、溶接管にとって品質の要となる重要な装置群です。「高周波溶接」においては、「インダクションタイプ」と「コンタクトタイプ」の溶接方法を採用しております。

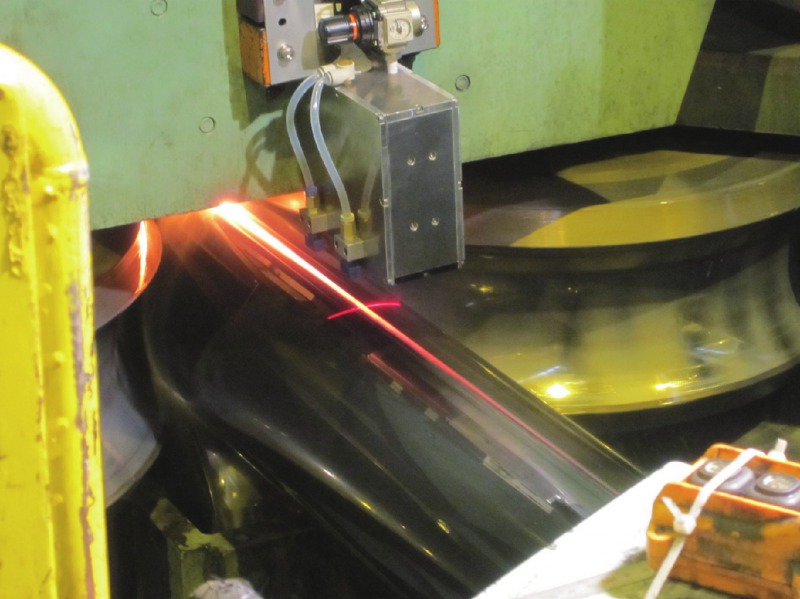

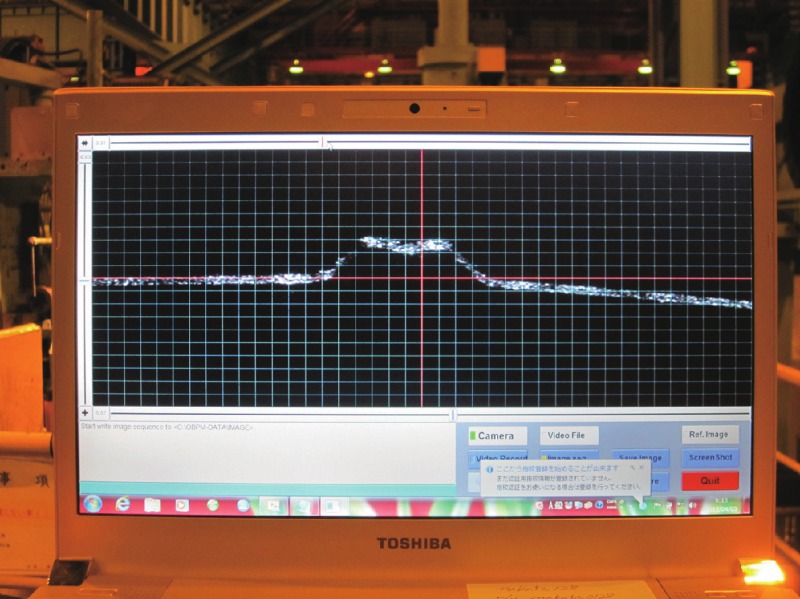

溶接品質の管理に大きな効果がある外面ビード形状モニター(光切断方式)。安価で構造がシンプルなタイプと、ビードの根元まで形状をモニターできる高性能タイプを取り揃えております。

溶接直後に内面ビードを切削する内面ビードスカーファー。片持ち式やビード切断機能付きなど、 お客様のご要望に合わせた装置を提供いたします。

管にねじり力を与え、シームの位置を自在にコントロールする装置。独自のカリバー設計により、所定のサイズ範囲内にてロールの兼用化を実現。またシームトラッキング装置を組み込んだ自動調整システムもご用意いたします。

サイジングミルは、製品寸法・形状を決める為の設備であり、適切かつバランスのよいミル剛性を有します。 通常、設備構造はFPミルと共通で、同様の「Quick Change System」を装備しています。

タークスヘッドは、サイジングミルとの連携にて管の真直性を確保します。

兼用ロール型 角管成形機 RollBox

歩留まり及び生産性の向上により収益率が大幅アップ!

削減した原材料費だけで設備投資額を早期回収(最短2年)!!

● コーナー部の増肉を抑えることで、板幅を最大3%削減

● ロールにかかる初期投資とランニングコストを最大90%削減

● ロール交換にかかる時間を最大80%削減

● 少量多品種への対応が可能

● 新規サイズの製造に迅速対応

● 製品サイズ、肉厚、強度に応じた適切な成形プロセスを選択可能